Industrielle Solarzellen Herstellung

Photovoltaik findet sich mittlerweile in vielen Lebensbereichen, vom Solar-T-Shirt oder -Rucksack über die PV-Anlagen auf zahllosen Einfamilienhäusern bis hin riesigen Freiflächenanlagen, die ganze Stadtteile mit Solarstrom versorgen. Damit sich die Technik so weit verbreiten konnte, musste die Herstellung der Solarzellen industrialisiert werden. Das ist seit den 1990er Jahren geschehen.

Mittlerweile (Stand Jahr 2019) setzt laut Statista allein der größte Solarzellenhersteller Tongwei aus China Solarzellen mit einer Gesamtleistung von 12,8 GW ab. Geht man davon aus, dass ein Modul 300 Wp liefert und aus 60 Zellen besteht, entspricht das etwa 2,5 Milliarden Zellen, die allein vom Marktführer produziert wurden. Es ist also gerechtfertigt, bei Solarzellen von einem Massenprodukt zu sprechen. Selbstverständlich gibt es neben den „Standardzellen“ auch Zelltypen, die in kleinen Mengen für spezifische Anwendungen hergestellt werden oder Neuentwicklungen, deren Herstellung noch nicht in den industriellen Maßstab überführt wurden.

Solarzellen gibt es in verschiedenen Ausführungen. Am weitesten verbreitet sind Solarzellen auf Siliziumbasis und organische Solarzellen. Im Folgenden soll auf die Herstellung der Zellarten eingegangen werden.

Herstellung von Dickschichtzellen

Herstellung von Rohsilizium

Grundstoff der meisten Solarzellen ist Silizium, ein sehr häufig vorkommendes chemisches Element. Der Erdmantel besteht zu ca. 15 Gewichts-% aus dem Halbmetall und seinen Verbindungen. Im Wesentlichen sind das silikatische Minerale und Siliziumdioxid. Quarz ist reines Siliziumdioxid, Sand besteht zum überwiegenden Teil aus dieser Verbindung.

Silizium aus silikatischen Mineralien, Quarz und Sand herzustellen, ist ein aufwändiger und energieintensiver Prozess, denn das Halbmetall bildet schon bei Raumtemperatur sehr stabile Verbindungen mit Sauerstoff. Der Sauerstoff wird im Zuge einer sogenannten chemischen Reduktion nach verschiedenen Verfahren entfernt. Allen gemeinsam ist, dass das Siliziumoxid (Sand oder Quarz) auf Temperaturen oberhalb des Schmelzpunktes des Siliziums (1.414 °C) erhitzt wird.

Die Reduktion kann unter Zusatz von Kohlenstoff (Kohle) geschehen, wobei sich flüssiges Rohsilizium bildet, das sich leicht vom gasförmigen Kohlenmonoxid abtrennen lässt. Um zu verhindern, dass das Silizium mit dem Kohlenstoff zu gasförmigen Siliciumkarbid (SiC) reagiert, wird der Reaktion Eisen zugesetzt.

Rohsilizium lässt sich auch im elektrischen Lichtbogenofen herstellen. Mit Kohle und Holz gemischter Quarzkies wird dabei im elektrischen Lichtbogen auf etwa 1.650 ° C erhitzt. Dabei entsteht gasförmiges SiO (Siliziummonoxid). Mit Kohlenstoff reagiert SiO zu Rohsilizium. Als Nebenprodukt des Prozesses entsteht durch Reaktion des Siliziums mit Ofenluft feinstes SiO₂, das u.a. als Füllstoff eingesetzt wird.

Das flüssige Rohsilizium wird, ähnlich dem Abstich bei der Eisenproduktion, in ein feuerfestes Gefäß abgelassen und erkaltet dort. Das Silizium bildet eine harte und spröde Substanz mit grau-schwarzer Farbe. Auffällig ist der typische metallische, oftmals bronzene bis bläuliche Glanz.

Reinigung zum Solarsilicium

Für die Reinigung wird das Rohsilizium gemahlen und bei 300 bis 350 °C mit gasförmigem Chlorwasserstoff (HCl) zu Trichlorsilan umgesetzt. Das Trichlorsilan wird in mehreren Stufen destilliert und dann bei 1.000 bis 1.200 °C mit Wasserstoff zur Reaktion gebracht. Dabei entstehen Silizium und Chlorwasserstoff, der wieder dem Kreislauf zugeführt werden kann. Im Zuge des Vorgangs scheidet sich das Silizium auf hochreinen Siliziumstäben ab. Das entstandene Solarsilizium weist bereits eine ausreichend große Reinheit auf. Silizium für die Chip-Industrie muss noch weiter gereinigt werden.

Alternativ zum oben beschriebenen Siemens-Verfahren lässt sich das Material durch die Reaktion von Siliziumdioxid und Wasserstoff erzeugen. Das dabei entstanden Monosilan (SiH₄) zerfällt an beheizten Oberflächen wieder in Silizium und Wasserstoff.

Ingots und Wafer

Der Ingot (Barren) ist der Zwischenschritt auf dem Weg zum Wafer. Unterschieden wird dabei zwischen polykristallinen und monokristallinen Ingots, aus denen die entsprechenden Zellen entstehen.

Die monokristalline Variante wird erzeugt, indem man in einem Tiegel das reine Silizium knapp über seinen Schmelzpunkt erwärmt. Dann fügt man einen Impfkeim oder einen Impfstab hinzu, an dem sich die Schmelze anlagert. Der Tiegel wird langsam gedreht und gehoben. Bei Erstarren der Schmelze setzt sich das einmal induzierte Kristallwachstum fort und es entsteht ein Einkristall in Zylinderform. Beim Schneiden der Wafer entstehen deshalb die typischen monokristallinen Solarzellen, bei denen die Ecken fehlen.

Für die Herstellung polykristalliner Zellen wird das reine Silizium mittels einer Induktionsheizung in einem quadratischen Tiegel erhitzt. Beim Auskühlen bilden sich viele unterschiedlich große und ausgerichtete Kristallzonen, die man auf den Zellen noch als Bereiche gleicher Farbe erkennt.

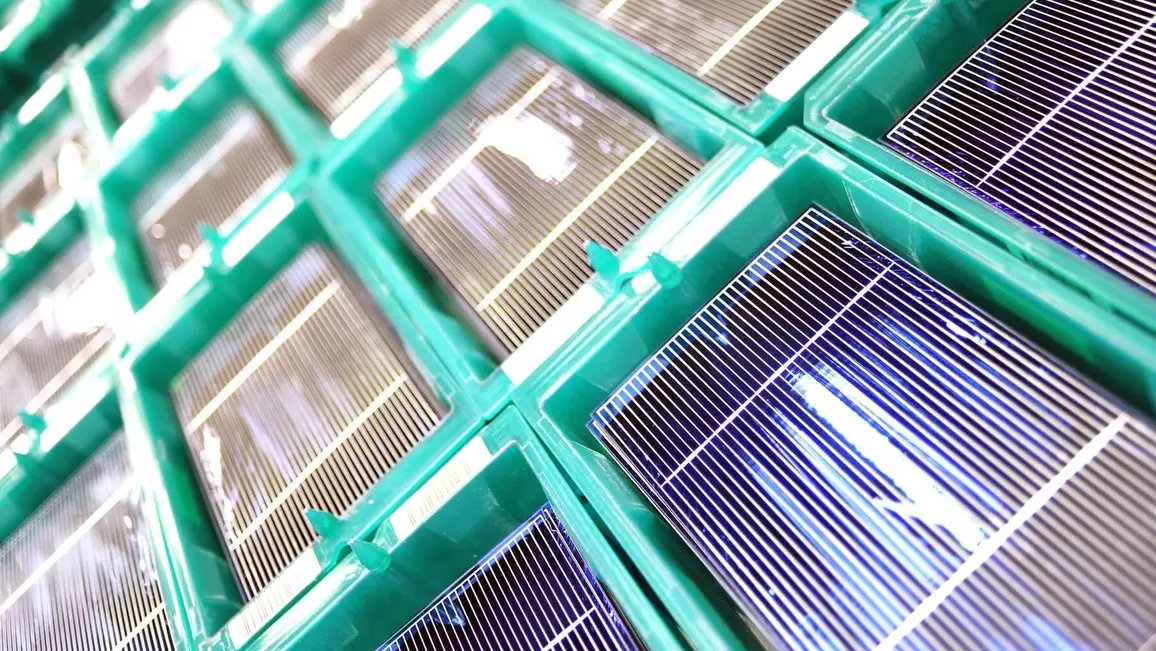

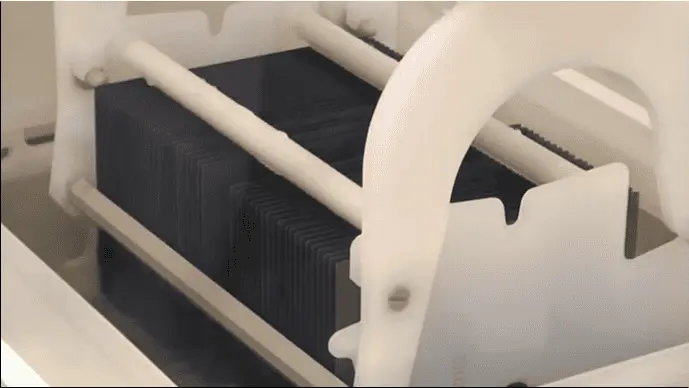

Um die Zellen herzustellen, sägt man die Ingots mit Drahtsägen in sehr dünne Scheiben, sogenannte Wafer. Typische Dicken sind 0,15 bis 0,25 mm. Diese Wafer durchlaufen zuerst diverse Bäder, bei denen ihre Oberfläche angeraut und chemisch gereinigt wird.

Vom Wafer zur Solarzelle

Im nächsten Schritt werden die Wafer dotiert. Das heißt, in das Siliziumgitter werden Fremdatome eingebaut, die einen Ladungsunterschied zwischen verschiedenen Schichten bewirken (s. Funktion der Solarzelle). Um das Sonnenlicht möglichst effektiv nutzen zu können, wird auf dem Wafer eine Antireflexionsschicht aus Siliziumnitrid oder Titanoxid aufgebracht, die die Farbe der Zelle bestimmt. Anschließend werden die Leitungsbahnen im Siebdruckverfahren mit Silberpaste auf die Wafer gedruckt und dann durch Einbrennen verfestigt. Im Zuge dieses Prozessschrittes werden auch Lösungsmittelreste aus der Zelle ausgetrieben.

Elektrische Kontakte der Solarzelle

Ein entscheidender Schritt, um eine funktionsfähige Solarzelle zu erhalten, ist das Aufbringen der Kontakte. Auf der Vorderseite verwendet man dafür wie bereits erwähnt, ein Siebdruckverfahren mit Silberpasten. Die gitterförmig angeordneten Leitbahnen und Kontakte sollten dabei möglichst dünn sein, um die Verschattung der Zelle gering zu halten.

Der Rückseitenkontakt wird meist als vollflächige Aluminiumschicht mit Silberkontaktstellen ausgeführt. Hierfür kommen verschiedene Verfahren zum Einsatz, abhängig von den technischen und wirtschaftlichen Rahmenbedingungen.

Weiterentwicklungen wie Tandem- oder Hybrid-Solarzellen befinden sich noch in der Entwicklung. Der Schritt zur industriellen Fertigung wurde noch nicht vollzogen. In den nächsten Jahren sind hier jedoch deutliche Steigerungen beim Wirkungsgrad der für den Massenmarkt verfügbaren Zellen und Module zu erwarten.

Herstellung von Dünnschichtzellen

Das Verfahren zur Herstellung von Dünnschicht-Zellen arbeitet mit Wasserstoff. Der wird mit Silizium oder Magnesiumsilicid zu Mononsilan (SiH₄) umgesetzt. Die gasförmige Verbindung wird dann auf der Oberfläche eines Trägermaterials aufgedampft oder nach Kondensation aufgesprüht. Bei niedrigen Temperaturen zersetzt sie sich und es scheidet sich amorphes, nichtkristallines Silizium ab. Alternativen bietet der Einsatz von Cadmium-Tellurid (CdTe, ein p-dotierter Halbleiter) und Kupfer-Indium-Gallium-Diselenid (CIGS).

Neben den photoelektrisch wirksamen Schichten werden weitere Schichten aufgebracht, z.B. elektrisch leitende Oxide, die als Kontakt dienen. Die einzelnen Schichten werden mechanisch oder mittels Laser strukturiert (Patterning, Scribing), wodurch die einzelnen Zellen und deren Verschaltung als Modul entsteht.

Die Herstellung von Dünnschichtzellen ist weit weniger aufwändig als die von Dickschichtzellen, weshalb diese auch deutlich billiger sind. Allerdings lassen sich aufgrund der geringeren Wirkungsgrade für die Zellen auch nur niedrigere Preise erzielen. Zudem benötigen die Module mehr Platz, um die gleiche Leistung wie ein Dickschichtmodul zu erzielen. Deshalb werden die Dünnschichtmodule weniger im privaten Bereich eingesetzt, sondern vor allem dort, wo genügend Fläche zur Verfügung steht, wie bei Solarparks.

Herstellung organischer Solarzellen

Organische Solarzellen werden aus Kohlenwasserstoffverbindungen (vor allem Polymere) hergestellt und daher auch oft als „Plastik-“ oder „Kunststoffsolarzellen“ bezeichnet. Es kommen ganz verschiedene organische Verbindungen für Solarzellen infrage. Typisch für organische Solarzellen ist, dass sie aus Mischschichten zweier Halbleiter bestehen, einem Donator und einem Akzeptor. Diese Mischschicht wird als Flüssigkeit aufgebracht oder im Vakuum auf das Trägermaterial aufgebracht.

Module mit organischen Solarzellen kann man als spezielle Unterform der Dünnschicht-Solarmodule betrachten. Mit ihrer spezifischen Elektronenstruktur weisen diese Solarzellen ähnliche Eigenschaften wie Halbleiter aus amorphem Silizium auf.

Die Produktionskosten der organischen Solarzellen fallen vergleichsweise niedrig aus. Das liegt unter anderem daran, dass entsprechende Kunststoffe recht günstig hergestellt werden können. Zudem werden keine Hochtemperaturverfahren und aufwendige Reinigungen zur Herstellung der Solarzellen benötigt. Die Solarzellen werden einfach im Rolle-zu-Rolle-Verfahren auf ein Trägermaterial aufgedruckt.

Im Trend: Solarzellen aus Europa

Der Preiskampf in der Solar-Industrie hat dazu geführt, dass die Zellen heutzutage hauptsächlich nur noch in Asien hergestellt werden. Europäische Modulhersteller lassen sich in der Regel mit diesen Solarzellen beliefern, um diese dann in ihren Modulen zu verbauen. Allerdings ist der Markt in Bewegung. Sinkende Preise für die Solarzellenproduktion haben dazu geführt, dass die Transportkosten (und daneben auch die Lieferzeiten) einen immer größeren Einfluss auf die Preise haben. Damit ergeben sich neue Chancen für die europäische Solarbranche, vom PV-Trend zu profitieren. Dank innovativer Zelltypen und neue Einsatzgebiete der Photovoltaik stehen die Chancen gut, dass die einheimischen Solarzellen-Hersteller wieder an Bedeutung gewinnen. Das ist nicht nur gut für die Wertschöpfung vor Ort sondern auch für die Umweltbilanz der Zellen.